SOMMARIO

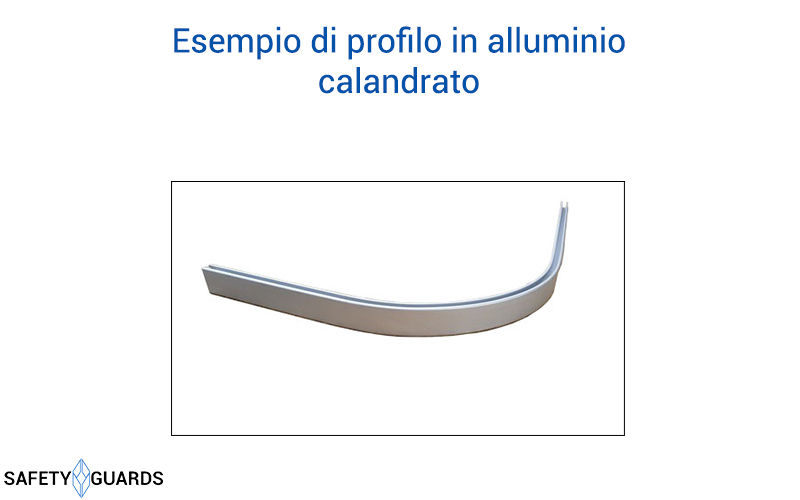

1. Curvatura profili alluminio per protezioni in alluminio

2. Calandratura lamiera Dbond: design e innovazione

3. Pannelli termoformati: la termoformatura policarbonato

CURVATURA PROFILI ALLUMINIO

PER PROTEZIONI IN ALLUMINIO

L’alluminio, grazie alle sue proprietà uniche di leggerezza, resistenza e versatilità, ha trovato applicazione in una vasta gamma di settori industriali. Una delle sue applicazioni più rilevanti è nella realizzazione di protezioni industriali. Queste protezioni, spesso utilizzate per garantire la sicurezza delle macchine e degli operatori, devono essere robuste, durevoli e al contempo flessibili. Ecco dove entra in gioco la curvatura dei profili in alluminio.

Nel corso di questo articolo, esploreremo in dettaglio le tecniche e le considerazioni che stanno dietro la curvatura profili in alluminio per protezioni industriali. A partire dalle metodologie di curvatura, ci immergeremo nel cuore di questo processo affascinate e fondamentale per la sicurezza nell’industria moderna.

Il processo tecnico della curvatura dei profili in alluminio:

La curvatura dei profili in alluminio è un’arte e una scienza che combina la conoscenza delle proprietà dell’alluminio con tecniche avanzate di lavorazione. Questo processo, sebbene possa sembrare semplice in superficie, richiede una profonda comprensione e precisione per ottenere risultati ottimali. Ecco una panoramica dettagliata di come avviene questa formazione.

- Selezione del materiale: l’alluminio viene prodotto in diverse leghe, ognuna con un set unico di proprietà. La lega 6061 – 6063, ad esempio, è nota per la sua eccellente flessibilità e resistenza alla corrosione. La scelta della lega giusta è cruciale, poiché determina la facilità di curvatura e la durabilità del profilo finito. Oltre alla lega, lo spessore del materiale può influenzare la flessibilità e la resistenza del profilo.

- Preparazione del profilo: prima della curvatura, il profilo in alluminio viene sottoposto a una serie di trattamenti preliminari. Questi possono includere la rimozione di ossidazioni superficiali, la pulizia da impurità e la lubrificazione. Una preparazione adeguata garantisce che il profilo si spieghi in modo uniforme e senza imperfezioni.

- Determinazione del raggio di curvatura: ogni profilo in alluminio ha un raggio di curvatura minimo al di sotto del quale potrebbe rompersi o deformarsi. Utilizzando strumenti di precisione e software avanzati, gli ingegneri determinano il raggio ottimale per ciascun profilo, assicurando una curvatura pulita e senza difetti.

- Utilizzo di macchinari specifici: esistono diverse macchine per la curvatura, tra cui piegatrici a rulli e presse idrauliche. La scelta della macchina dipende dalla complessità del profilo in alluminio e dal raggio di curvatura desiderato. Le macchine moderne sono dotate di controlli computerizzati che permettono una precisione millimetrica.

- Controllo della temperatura: la termoformatura è una tecnica in cui l’alluminio viene riscaldato a una temperatura specifica per facilitarne la piegatura. Questo processo, se gestito correttamente, può ridurre il rischio di crepe o deformazioni. Tuttavia, è essenziale che il raffreddamento avvenga in modo controllato per mantenere le proprietà meccaniche dell’alluminio.

- Verifica e controllo qualità: ogni profilo in alluminio curvato viene sottoposto a rigorosi test di qualità. Questi possono includere ispezioni visive, test di resistenza e misurazioni precise per assicurarsi che il profilo in alluminio soddisfi le specifiche tecniche. Gli strumenti di misurazione avanzati, come i compratori ottici, possono essere utilizzati per garantire precisione e uniformità.

- Trattamenti post-curvatura: una volta curvato, il profilo può richiedere ulteriori trattamenti. L’anodizzazione, ad esempio, è un processo elettrochimico che aumenta la resistenza dell’alluminio alla corrosione. Altri trattamenti possono includere la verniciatura a polvere, per motivi estetici, o il rinforzo, per aumentare la resistenza meccanica del profilo in alluminio.

La copertura dei profili in alluminio è un equilibrio tra arte e scienza. Ogni passaggio, dalla selezione del materiale ai trattamenti post-curvatura, è essenziale per produrre profili che siano non solo esteticamente gradevoli, ma anche funzionali e durevoli.

Le protezioni industriali arrotondate: una soluzione innovativa alle sfide industriali:

L’industria moderna è un ambiente in continua evoluzione, caratterizzato da sfide sempre nuove e crescenti. La sicurezza, l’efficienza e la produttività sono aspetti fondamentali che ogni azienda cerca di ottimizzare. In questo contesto, le protezioni industriali arrotondate emergono come una soluzione innovativa, in grado di rispondere a molte delle problematiche tipiche dell’ambiente industriale. Queste protezioni, con la forma particolare e il design studiato, offrono vantaggi che vanno ben oltre la semplice sicurezza fisica. Ecco un’analisi dettagliata delle sfide che le industrie affrontano e come le protezioni industriali arrotondate possono rappresentare la risposta ideale.

- Gestione dello spazio: Problematica: in un’industria, ogni centimetro quadrato conta. La necessità di alloggiare macchinari, attrezzature e personale in spazi limitati può diventare una vera e propria sfida logistica. Soluzione: le protezioni arrotondate, grazie al loro design compatto e alla mancanza di angoli sporgenti, massimizzano l’utilizzo dello spazio. La loro forma permette di posizionare le attrezzature più vicine tra loro, senza compromettere la sicurezza, liberando spazio prezioso per altre attività o macchinari.

- Sicurezza degli operatori: Problematica: ogni infortunio sul lavoro rappresenta un costo, sia in termini umani sia economici. La prevenzione è fondamentale per garantire un ambiente di lavoro sicuro e produttivo. Soluzione: la superficie liscia e priva di spigoli delle protezioni industriali arrotondate riduce significativamente il rischio di infortuni. In caso di urti o cadute, la forma arrotondata minimizza il potenziale danno, proteggendo gli operatori da contusioni gravi o tagli.

- Manutenzione e pulizia: Problematica: la manutenzione regolare è essenziale per garantire la longevità delle attrezzature e un ambiente di lavoro salubre. Tuttavia, la pulizia di angoli e spigoli può risultare laboriosa e richiede tempo. Soluzione: la forma arrotondata facilita notevolmente le operazioni di pulizia. L’assenza di angoli nascosti riduce l’accumulo di sporco, polvere e detriti, garantendo un ambiente più igienico e riducendo i tempi di manutenzione.

- Estetica e presentazione: Problematica: l’immagine dell’azienda si riflette anche nell’aspetto del suo ambiente di lavoro. Un’area di produzione disordinata o antiquata può influire negativamente sulla percezione dei clienti e dei dipendenti. Soluzione: con il loro design moderno e pulito, le protezioni industriali arrotondate migliorano l’aspetto generale del luogo di lavoro. Questo contribuisce a creare un’atmosfera professionale e accogliente, rafforzando l’immagine dell’azienda.

- Integrazione con sistemi esistenti: Problematica: l’introduzione di nuove protezioni industriali o attrezzature, può richiedere modifiche costose ai sistemi esistenti o creare problemi di compatibilità. Soluzione: la versatilità dei carter di protezione arrotondati, permette una facile integrazione con attrezzature e sistemi già presenti. La loro forma e design sono studiati per adattarsi a diverse esigenze, riducendo la necessità di interventi strutturali.

- Durata e resistenza: Problematica: le protezioni industriali sottoposte a sollecitazioni continue, urti o esposizione a sostanze chimiche possono deteriorarsi rapidamente. Soluzione: realizzate con materiali di alta qualità e progettate per resistere a diverse sollecitazioni, le protezioni arrotondate garantiscono una maggiore durata nel tempo. La loro forma, inoltre, riduce i punti di tensione, minimizzando l’usura.

Le protezioni industriali arrotondate rappresentano una soluzione avanzata e versatile, in grado di rispondere alle molteplici sfide dell’industria moderna. La loro adozione può portare a miglioramenti significativi in termini di sicurezza, efficienza e funzionalità, offrendo un ambiente di lavoro più sicuro, produttivo e in linea con gli standard moderni.

Vantaggi dell’utilizzo delle protezioni industriali arrotondate in un’azienda:

Nell’era della digitalizzazione e dell’automazione, l’industria si trova a fronteggiare sfide sempre nuove e complesse. Mentre la tecnologia avanza a passi da gigante, le esigenze di sicurezza, efficienza e sostenibilità rimangono al centro dell’attenzione. In questo contesto, emerge la necessità di soluzione innovative che possono rispondere a queste esigenze senza compromettere la produttività. Le protezioni arrotondate rappresentano una di queste soluzioni. Con il loro design unico, come visto in precedenza, e le loro caratteristiche distintive, stanno rivoluzionando il modo in cui le aziende affrontano le sfide quotidiane. Queste protezioni industriali non sono solo un elemento di sicurezza, ma un vero e proprio strumento che, integrato nel contesto industriale, porta con sé una serie di vantaggi tangibili. Ecco una panoramica dettagliata di questi benefici e di come possono influenzare positivamente l’operatività e la crescita di un’azienda.

- Maggiore sicurezza: la sicurezza è una priorità in ogni ambiente industriale. La forma arrotondata delle protezioni industriali elimina gli spigoli vivi, che sono spesso responsabili di contusioni e tagli. Questa caratteristica riduce significativamente il rischio di infortuni, garantendo una maggiore sicurezza per gli operatori e minimizzando i tempi di inattività dovuti a incidenti.

- Ottimizzazione dello spazio: in molti ambienti industriali, lo spazio è una risorsa preziosa. Le protezioni arrotondate, essendo prive di angoli sporgenti, sfruttano al meglio lo spazio disponibile. Questo permette di posizionare le attrezzature in modo più efficiente, liberando spazio prezioso e migliorando la logistica interna.

- Facilità di pulizia e manutenzione: la manutenzione e la pulizia sono essenziali per mantenere un ambiente di lavoro igienico e prevenire la contaminazione. Le superfici lisce e arrotondate non presentano angoli nascosti dove possono accumularsi sporco e detriti. Ciò facilita le operazioni di pulizia, riduce la necessità di manutenzione e garantisce un ambiente di lavoro più igienico.

- Estetica moderna: l’ambiente di lavoro riflette l’immagine dell’azienda. Le protezioni arrotondate, con il loro design moderno e pulito, migliorano l’estetica generale dell’area di lavoro. Questo contribuisce a creare un ambiente professionale che può influenzare positivamente la morale dei dipendenti e la percezione dei clienti.

- Resistenza agli impatti: le protezioni industriali sono spesso esposte a impatti accidentali. La forma arrotondata distribuisce meglio le forze d’impatto su una superficie più ampia, offrendo una maggiore resistenza. Questo protegge non solo la protezione stessa, ma anche le attrezzature e le macchine circostanti da potenziali danni.

- Integrazione flessibile: l’evoluzione tecnologica e le esigenze in continua evoluzione richiedono soluzioni flessibili. Le protezioni arrotondate, grazie alla loro forma versatile, possono essere integrate facilmente con altre attrezzature o sistemi, riducendo la necessità di modifiche costose o ristrutturazioni.

- Durata nel tempo: la manutenzione e la sostituzione delle protezioni possono comportare costi significativi nel tempo. La forma arrotondata elimina i punti di usura comuni, come gli angoli, garantendo una maggiore longevità e riducendo i costi di manutenzione e sostituzione.

- Ambiente di lavoro salubre: un ambiente pulito e ben mantenuto contribuisce al benessere dei dipendenti. Le protezioni industriali arrotondate, facilitano la pulizia, aiutano a mantenere un ambiente di lavoro salubre, riducendo il rischio di malattie e aumentando la produttività.

- Riduzione dei costi: ogni infortuni, ogni minuto di inattività e ogni sostituzione comporta costi per l’azienda. Le protezioni industriali arrotondate, riducendo il rischio di infortuni e aumentando la durata, possono portare a una significativa riduzione dei costi operativi a lungo termine.

- Adattabilità: ogni azienda ha esigenze specifiche. Le protezioni arrotondate possono essere progettate e realizzate in diverse dimensioni, materiali e finitura, rendendole adatte a una vasta gamma di applicazioni ed esigenze specifiche.

Le protezioni industriali arrotondate rappresentano una soluzione avanzata e pratica, in grado di rispondere alle molteplici esigenze dell’industria moderna. La loro azione può portare a miglioramenti significativi in termini di sicurezza, efficienza e funzionalità, offrendo un ambiente di lavoro più sicuro, produttivo e in linea con gli standard moderni.

CALANDRATURA LAMIERA DBOND:

DESIGN E INNOVAZIONE

Nel contesto industriale, la sicurezza è una priorità assoluta. I carter di protezione svolgono un ruolo cruciale nel garantire che le attrezzature e il personale siano protetti da potenziali pericoli. In questo scenario, la calandratura del Dbond emerge come una soluzione efficace e innovativa per realizzare protezioni arrotondate di alta qualità.

Quando si tratta di protezioni industriali, la capacità di creare forme arrotondate è essenziale. Queste forme non solo migliorano l’estetica delle protezioni, ma riducono anche il rischio di infortuni, eliminando spigoli vivi e angoli acuti. La calandratura del Dbond per le protezioni industriali offre numerosi vantaggi. Primo fra tutti, la durabilità. Le protezioni realizzate con lamiera Dbond resistono efficacemente all’usura, agli impatti e agli agenti atmosferici, garantendo una lunga durata nel tempo. Inoltre, la leggerezza del Dbond rende le protezioni industriali facili da installare e da spostare, senza compromettere la loro robustezza.

Un altro aspetto fondamentale è l’adattabilità. Grazie alla calandratura, è possibile realizzare carter di protezione su misura per qualsiasi tipo di macchinario o attrezzatura. Questo significa che le aziende possono beneficiare di soluzioni personalizzate, ottimizzate per le loro specifiche esigenze. In termine di design, le protezioni arrotondate in Dbond presentano un aspetto pulito e moderno. Questo non solo migliora l’estetica dell’ambiente di lavoro, ma contribuisce anche a creare un’atmosfera professionale e all’avanguardia.

La calandratura del Dbond per le protezioni industriali arrotondate richiede una profonda comprensione e attenzione a vari aspetti tecnici per garantire che il prodotto finale sia di alta qualità e adatto alle esigenze industriali. Ecco alcuni degli aspetti tecnici più importanti:

- Proprietà del materiale: la lamiera Dbond è composta da due lamine di alluminio con un nucleo in polietilene. Questa composizione offre una combinazione di resistenza e flessibilità, ma è essenziale comprendere come il materiale reagisce alla calandratura per evitare deformazioni indesiderate o danni.

- Configurazione della calandratura: la macchina utilizzata per la calandratura deve essere configurata correttamente in termini di distanza tra i rulli, velocità di alimentazione e pressione applicata. Una configurazione imprecisa può portare a imperfezione nel prodotto finale.

- Temperatura: la temperatura durante il processo di calandratura può influenzare la malleabilità del Dbond. Una temperatura troppo alta o troppo bassa può compromettere la qualità della calandratura.

- Raggio di curvatura: determinare il raggio di curvatura desiderato è fondamentale. Un raggio troppo stretto potrebbe causare tensioni eccessive nel materiale, mentre un raggio troppo ampio potrebbe non fornire la protezione desiderata.

- Tolleranze dimensionali: è essenziale stabilire e rispettare le tolleranze dimensionali per garantire che le protezioni industriali arrotondate si adattino perfettamente alle attrezzature o ai macchinari per cui sono destinate.

- Finitura semplice: dopo la calandratura, la superficie del Dbond potrebbe richiedere ulteriori trattamenti, come levigatura o verniciatura, per garantire un aspetto estetico gradevole e una maggiore resistenza agli agenti esterni.

- Controllo qualità: dopo la calandratura, è eseguire controlli di qualità per verificare l’assenza di difetti, come bolle, crepe o deformazioni. Questo garantisce che le protezioni arrotondate siano robuste e durevoli.

- Integrazione con altri componenti: le protezioni industriali arrotondate potrebbero necessitare di essere integrate con altri componenti, come staffe di montaggio o giunti. È importante considerare come questi componenti interagiranno con la protezione industriale calandrata.

La calandratura del Dbond per i carter di protezione arrotondati è un processo complesso che richiede attenzione a numerosi dettagli tecnici. Una comprensione approfondita di questi aspetti è fondamentale per garantire la produzione di protezioni di alta qualità e funzionali.

PANNELLI TERMOFORMATI:

LA TERMOFORMATURA POLICARBONATO

La termoformatura è un processo industriale che consente di trasformare lastre di materiale termoplastico in oggetti tridimensionali attraverso l’uso del calore. Questa metodologia trova applicazione in numerosi ambiti, ma assume un ruolo particolarmente rilevante quando si tratta di realizzare protezioni industriali arrotondate. Il policarbonato, grazie alle sue notevoli proprietà meccaniche, ottiche e termiche, è uno dei materiali prediletti per questo tipo di applicazione.

La sua robustezza, unita a una trasparenza paragonabile a quella del vetro e a notevole resistenza termica, lo rende ideale per la creazione di protezioni arrotondate destinate a molteplici utilizzi, dall’industria meccanica all’elettronica, garantendo sicurezza e visibilità.

Il processo di termoformatura del pannello in policarbonato per protezioni industriali arrotondate:

La termoformatura è una tecnica industriale che ha rivoluzionato la produzione di componenti in materiale termoplastico, e il policarbonato, con le sue proprietà uniche, si colloca al centro di questa rivoluzione, specialmente quando si parla di protezioni arrotondate.

- Preparazione della lastra di policarbonato: prima di iniziare il processo di termoformatura, è essenziale selezionare e preparare adeguatamente la lastra di policarbonato. Questo materiale viene scelto per la sua resistenza agli urti, trasparenza e stabilità termica. La lastra viene pulita e, se necessario, tratta superficialmente per garantire una formatura ottimale.

- Riscaldamento: la lastra di policarbonato viene poi riscaldata in un forno o con altri dispositivi di riscaldamento fino a raggiungere una temperatura che la renda malleabile. È fondamentale monitorare costantemente la temperatura per assicurarsi che la lastra raggiunga un’omogeneità termica, evitando così deformazioni indesiderate.

- Formatura: una volta che la lastra ha raggiunto la temperatura desiderata, viene trasferita rapidamente su uno stampo con la forma arrotondata desiderata. Utilizzando sistemi di pressione o vuoto, la lastra viene modellata sulla forma dello stampo, adattandosi perfettamente ai suoi contorni.

- Raffreddamento: dopo la formatura, il pannello in policarbonato deve essere raffreddato per stabilizzare la sua forma. Questo può avvenire naturalmente o con l’ausilio di sistemi di raffreddamento forzato. Durante questa fase, è cruciale mantenere la forma del pannello per evitare deformazioni.

- Rifinitura e controllo qualità: una volta raffreddato, il pannello può necessitare di operazioni di rifinitura, come la rimozione di eventuali bave o l’aggiustamento delle dimensioni. Ogni pannello viene poi sottoposto a controlli qualità per assicurarsi che rispetti le specifiche richieste e che non presenti difetti.

La termoformatura del pannello in policarbonato, rappresenta una soluzione avanzata e affidabile per la produzione di protezioni industriali arrotondate. Questo processo, che combina precisione, efficienza e versatilità, risponde alle esigenze di sicurezza e funzionalità richieste dai più moderni standard industriali.